零件的铣削加工往往是在刀具较低切速下进行

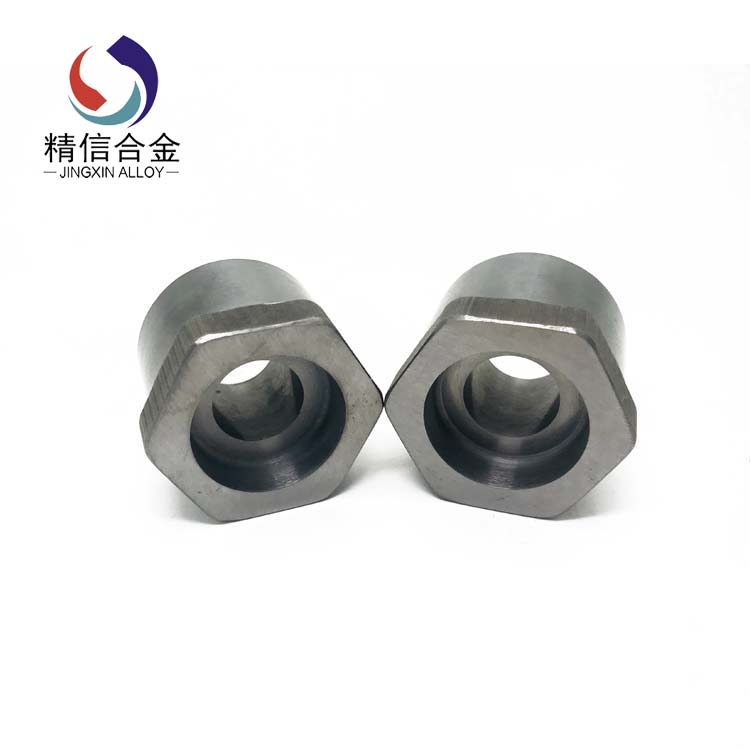

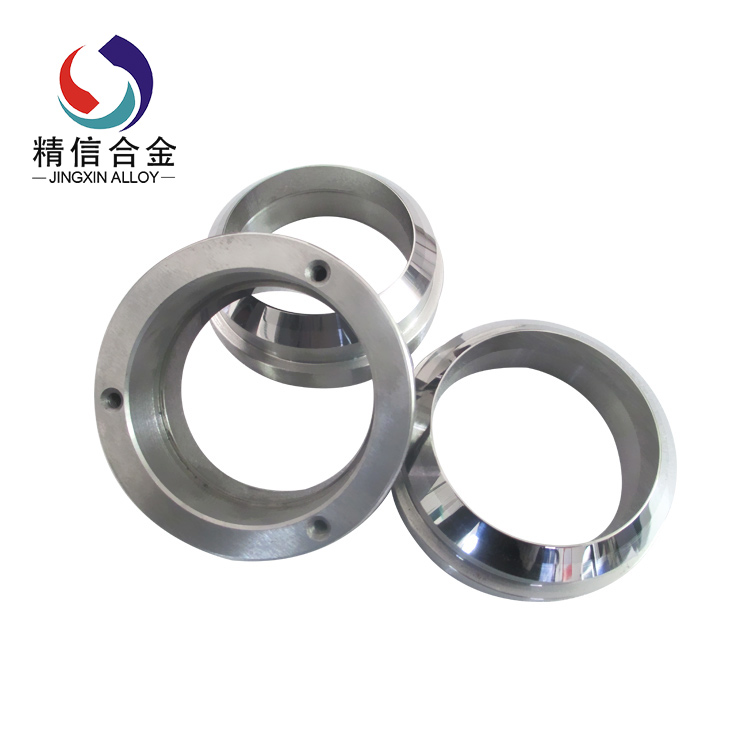

标签:硬质合金模具

近年来,由于汽车和飞机制造业的大发展,大量应用轻型材料(A1―Si,A1―Mg合金)、复合材料等。目前这些材料常用硬质合金刀具来铣削,而当切削速度升高以后会导致硬质合金刀具的磨损加剧,为了保证刀具的耐用度,零件的铣削加工往往是在较低切速(粗加工30m/min,精加工100m/min)下进行的,加工效率低(材料去除率3~13cm3/min)。因此,在轻型材料零件的制造过程中切削加工性很差,具体表现为:

(1)加工效率低;

(2)刀具磨损严重;

(3)加工精度和表面质量不稳定。

毋庸置疑,寻求一种高速,高效、低成本的加工方法已成为目前关注的研究热点。

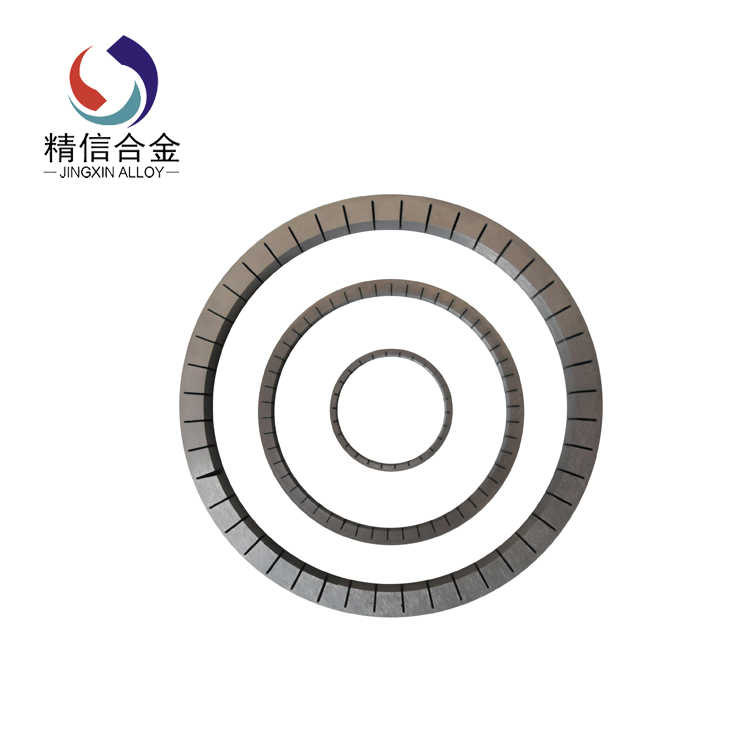

焊接刀片随着超硬材料(聚晶金刚石和聚晶立方氮化硼)刀具进入到机械加工领域,逐渐显现出其优越的加工性能,其超长的使用寿命、极高的加工质量以及所带来的极高的生产效率是其它任何材料的刀具所无法比拟的。过去主要用于精加工,近几年来由于改进了人造超硬刀具材料的生产工艺,控制了原料纯度和晶粒尺寸,采用了复合材料和热压工艺等,应用范围不断扩大,除适于一般的精加工和半精加工外,还可用于粗加工,被国际上公认为是当代提高生产率最有希望的刀具材料之一。

高的耐热性。在高温下保持较高的硬度、耐磨性、强度和韧性的能力。

良好的导热性和工艺性。热导率越大,越有利于提高刀具的使用寿命;线膨胀系数小,则可减小热变形;为了便于制造,须有较好的锻造性能、热处理性能、焊接性能、加工性能等,而且要追求高的性能价格比。

具有较低的摩擦系数。低的摩擦系数可以导致切削时切削力小,切削温度降低,加工表面质量提高。

由于超硬刀具材料的超高硬度,要制造出像硬质合金刀片一样具有的断屑槽一直以来是个难题,尖端激光雕刻技术的出现让这一难题得到解决。